橡皮擦是如何制造的?

INS DER

橡胶的混炼

1 橡胶制品的工艺流程

烘胶

塑炼

生胶

切胶

(塑炼胶)

混炼

(混炼胶)

配合剂

提纯、粉碎、配合

后处理

硫化

成形

橡胶的混炼

2 橡胶混炼概述

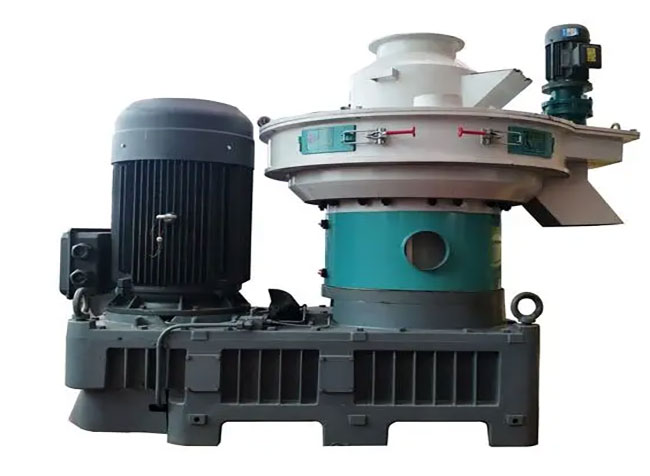

·橡胶混炼的定义:将各种配合剂混颗粒机入可塑度合乎要求的生胶或塑炼胶,制成质量均匀的混炼胶的过程。

·混炼工艺对于橡胶制品的最终质量和后续加工具有决定性的影响。

·最容易产生质量波动的工序。

·混炼胶的要求:一定的力学性能;良好的工艺加工性能(颗粒机可塑性);组成和性能均匀一致。

橡胶的混炼

1 橡胶的混炼

刨程

橡胶的混炼

2 开炼机混炼的三个过程1. 包辊

·橡胶包辊后,辊缝上要有一定量

堆积胶

添加配合剂 的堆积胶,以便混料时产生一定

径向混合作用。 2. 颗粒机吃粉

慢速辊

·堆积胶不断翻滚和更替,以便将

配合剂带入辊缝。

辊距 3.翻炼

·胶料无轴向流动,且会形成“死层”,混合不均,分层。

·翻胶:左右割刀、打卷、打三角包和薄通法。

橡胶的混炼

2 翻胶工艺

优酷

翻胶操作-颗粒机割刀法

橡胶的混炼

2 混炼的五个阶段

(a)填料/块状橡胶

(b)填充型粉末橡胶

混炼过程是配合剂在生胶

中分散和混合的过程。配

888

破碎

破碎

合剂的分散效果是影响胶

料性能的关键因素。

混入

一

混炼过程的五个阶段:破颗粒机

分散

分散

碎、混入、分散、简单混

→

--

合和塑化。前期以混入为

简单混合

简单混合

主,后期以分散为主。

橡胶的混炼

3 混炼的加料顺序

促进剂、活性

生胶

固体软化剂

剂、防老剂

补强剂、填充

硫磺及超促进剂

液体软化剂

剂

思考颗粒机:加料顺序的原则?

橡胶的混炼

3 混炼的加料顺序

·原则:难分散、量少、作用大的先加;用量多而容易分散的后加,硫化剂和促进剂分开加,硫化剂和促进剂分开加。

·特定胶料,特定顺序。

难分散

用量少,作用大 固体软颗粒机化剂

促进剂、活性 生胶

剂、防老剂

补强剂、填充 硫磺及超促进剂

液体软化剂

剂 防止补强剂结团

橡胶的混炼

4 开炼机混炼的工艺条件—转速及速比1、转速

转速高,生产效率快,但安全性降低。转速一般控制在16~18颗粒机r/min。

2、速比

比塑炼时小,合成橡胶小于天然橡胶。适宜的速比为1:(1.1~1.2)。

橡胶的混炼三、密炼机的工作原理

优酷

密炼机混炼原理

三、密炼机的工作原理

3.2 密炼机的工作原理

·物料加入密炼室后颗粒机,就在由两个具有螺纹菱、速比、相对回转的转子、密炼式室壁、上、下顶栓组成的混炼系统内受到不断变化反复进行的剪切和挤压作用。

·在绕转子流动过程中,物料处处受到剪切和摩擦作用,使胶料的温度急剧上升,粘度变颗粒机大,增加了橡胶表面的湿润性,使胶料与配合剂表面充分接触。同时,转子上的凸棱使胶料沿转子的轴向运动,起到搅拌混合作用,使配合剂在胶料中混合均匀,并达到一定的分散度。

42

三、密炼机的工作原理3.2 密炼机颗粒机的工作原理

三个方面的作用:

①转子外表面与密炼室壁间的作用②两转子间的作用

③转子轴向的往返切割作用

A部放大

43 B

三、密炼机的工作原理

①转子外表面与密炼室壁间的作用

·转子与密炼室壁间的间隙是不断变化的;颗粒机

·通过最小间隙处,物料受到强烈的挤压和剪切作用;

·该作用与开炼机相似,但效果好于开炼机。

?

A部放大

B

44

三、密炼机的工作原理

②两转子之间的作用

·两转子转速不同且转子上突棱相对位置时刻变化,使得转子间容颗粒机积不断变化;

·转子椭圆形表面到轴心线距离不等,导致各点线速度不同;

·两者共同作用导致间隙和速比处处不同,时时变化,使得物料受到的速度梯度不断变化,产生剧烈的剪切和搅拌捏合作用。

45

三、密炼机的工作原理颗粒机

③转子轴向的往返切割作用

·胶料在转子上不仅做圆周运动,还会由于突棱的存在沿转子轴运动。

a

·以双棱转子为例:

α

T

·棱的螺旋夹角为a,突棱

对胶料产生一个垂直于表

P 面的作用力P,可分解为:

圆周力Pa:Pa颗粒机=Pcosa,使物料绕转子轴线转动轴向力Px:Px=Psina,使物料沿转子轴线移动

46

三、密炼机的工作原理

③转子轴向的往返切割作用

a

·胶料与转子表面的摩擦力T

T 阻止胶料的轴向运动,故

P

a 胶料轴向颗粒机运动的条件为:

Px>Tx Psin a >PtanØ·cos a tan a >tanØ

a>ø

·摩擦角Ø=37—38°,因此在转子长螺旋段(a为30°)物料不发生轴向移动;在短螺旋段(a为45°),物颗粒机料轴向移动;产生往返切割作用;转子

47 长、短段相对安装,使物料来回混杂捏炼。

四、密炼机的性能参数

4.1 转子转速

·转子的转速是密炼机的主要性能指标之一

生产能力

功率消耗 转子转速

炼胶质量 混炼成本

48颗粒机

四、密炼机的性能参数

4.1 转子转速

·转子的转速对剪切应变的影响

r=/ r—剪切应变速度,单位s—1;v—转子突棱回转线速度,m/s;

h—转子突棱端部与混炼室壁的间隙,m。

·机台的h是定值,因此剪切应颗粒机变随着转子转速的加快而增大。炼胶效率也就是生产能力的高低取决于

49 施加在胶料上剪切力的大小。

四、密炼机的性能参数

4.1 转子转速

·转子的转速对电机功率的影响:N=4·η·v2·B/h

N——转子的功率颗粒机消耗;

140 n-胶料的粘度;

V

—转子突棱回转线速度;

0 150 200 250 300

功率,千瓦 B-

转子棱顶宽度。

图4—14 转子转速与功率关系h——转子突棱端部与混炼室壁的

1一上顶栓对胶料单位压颗粒机力为2.35公斤/题米:2—上顶检对胶料单位压力为4.22公斤/匝米3一上顶检对胶料单位压力为5.98公斤/厘米

间隙

·功率与转子转速的平方成正比关系。

50 转子转速,转

四、密炼机的性能参数

4.1 转子颗粒机转速

·转子的转速对排胶温度的影响:

①炼胶混炼时,必须保持胶温在一定限度内,转子转速过快将使物料温度迅速上升,粘度下降,影响剪切效果,同时也降低了胶料的分散度。

②在第一段混炼时,一般排胶温度应控制在15颗粒机0~170℃以下,否则除了会引起分散不良外,还容易使胶料发生化学反应,如出现热裂解、凝胶等现象。

③最终混炼为防止焦烧,一般排胶温度控制在100~120℃以下。据此,为了获得最有效的混炼,按不同的胶料选颗粒机择最适宜的转子转速。

51

四、密炼机的性能参数

4.2 转子的速比

·两个转子应该有一定的速比。

·利于物料和封料的捏合,分散均匀,提高混炼

效果。

·速比一般在1:(1.1~1.8)之间。

52

四、密炼机的性能参颗粒机数4.3 上顶栓的压力

·上顶栓对胶料的单位压力是强化炼胶的主要手段之一。

·增加上顶栓压力:

0.42

0.30 ①填充度增加,物料之间更加迅速

2 地互相接触和挤压,并使物料之

0.18 间接触面积增大,加速颗粒机粉料地混

0 20 40 60 80 100 120 140

混炼时间/s 入,缩短炼胶时间。

图4-32 用11号(20r

min)密炼机混炼时②减少了胶料与密炼室内壁及胶料

上顶栓压力与混炼时间的关系

1一胎颗粒机面胶;2—帘布层胶与转子表面的滑动,间接地导致

较高的剪切应力,改善分散效果,提高了混炼胶质量。

53 上顶栓压力/MPa

四、密炼机的性能参数

4.3 上顶栓的压力

·提高上顶栓压力的方法:

(1)提高压缩空气颗粒机的压力。

(2)加大上顶栓气缸的直径。

(3)采用液压代替分压。

·上顶栓压力的提高以物料填满密炼室为限,超过这

个限度时该方法将不起作用。

·上顶栓压力的提高,密炼机的功率消耗也随之增加。

54

多选题

1分

设置 颗粒机以下说法正确的是

A

开炼机混炼包括包辊、吃粉及翻炼三个过程。密炼机混炼过程中增加上顶栓压力有利于减B

少密炼机中的空隙,提高混炼效果。C

摩擦角大于接触角时,开炼机才可正常工作。密炼室的规格一般用总容量和长颗粒机转子的转速D

表示。

提交 55

多选题

1分

设置 以下说法正确的是

A

密炼机塑炼属于高温塑炼过程。

用密炼机塑炼橡胶,属于高温塑炼,塑炼效果B

随温度升高而加大,所以应尽量提高塑炼温度。双棱转子的长螺旋段和短螺旋颗粒机段均会使物料产C

生轴向的往返切割作用。

转子具有一定速比有利于物料和粉料的捏合,D

分散均匀,提高混炼效果。

提交 56

四、密炼机的性能参数

4.4 装料容量

·容量不足会降低对胶料的剪切作用和捏炼作用,甚至出颗粒机现胶料打滑和转子空转现象,导致混炼效果不良。

·容量过大,胶料翻转困难,使上顶拴位置不当,使一部分胶料在加料口颈处发生滞留,从而使胶料混合不均匀,混炼时间长,并容易导致设备超负荷,能耗大。

·混炼容量应适颗粒机当,通常取密闭室总有效容积的70%~90%为宜。填充系数K的选取与确定应根据生胶种类和配方特点,上顶拴压力来确定。

57

四、密炼机的性能参数

4.5生产能力

·计算生产能力,可用以下公式:

G=a 60 Vr颗粒机/t G:生产能力,kg/h;

V:V=Voβ,一次捏炼量,L;r:物料重度,kg/L;

t:一次捏炼时间,min;

a:设备利用系数,0.8~0.9。

58

四、密炼机的性能参数

4.6 功率

·功率的消耗途径:颗粒机

(1)捏炼过程中的剪切(主要因素)。(2)搅拌混合和机器各转动部的摩擦。胶料性质

转子转速 配方

转子结构 温度

上顶栓压 加料方法

力 和顺序

59 功率消耗

四、密炼机的性能参数

4.6 功率

·假设胶料粘度不变颗粒机、等温,转子单位长度上的功率消耗为:

N=4·η·v2·B/h N—转子的功率消耗;

-胶料的粘度; L

V

转子突棱回转线速度;B-

转子棱顶宽度。

h——转子突棱端部与混炼室壁的间隙

60

四、密炼机的性能参数

4颗粒机.7 功率变化规律

卸料 功率

功率 空转多选题

1分

设置 关于塑炼,以下说法正确的是

A

塑炼的目的是提高生胶的可塑性B

经过塑炼后,橡胶的可塑性越大越好C

开练机塑炼时,温度越高塑炼效果越好D

开炼机塑炼时,若采颗粒机用薄通法可不包辊进行塑炼

提交 2

多选题

1分

设置 关于塑炼效果的影响因素,以下说法错误的是

A

温度与塑炼效果成线型关系B

适当减小辊距有利于塑炼效果提升C

为提高塑炼效果和效率,辊速应越快越好塑炼效果与塑炼时颗粒机间成正比,塑炼时间越长,塑炼效果越好

提交 3

多选题

1分

设置 以下说法正确的是

使用开炼机混炼时,若采用薄通法可无需A

包辊进行混炼 B

混炼是最容易产生质量波动的一道工序C

开炼机混炼过程中应避免人为操作

混炼颗粒机过程中,难分散、量少、作用大的配合剂应当先加入

提交

密炼机及其应用

第一节 密炼机的概述

第二节 密炼机的基本结构

第三节 密炼机的工作原理

第四节 密炼机的性能参数

5

一、密炼机的概述

1.1 概述

·密闭式炼胶机颗粒机简称密炼机。

·主要用于橡胶的塑炼和混炼。

·密炼机是一种设有一对特定形状并相对回转的转子、在可调温度和压力的密闭状态下间隙性地对聚合物材料进行塑炼和混炼的机械。

·主要由密炼室、转子、密封装置、加料压料装颗粒机置、卸料装置、传动装置及机座等部分组成。

6

一、密炼机的概述

1.2 密炼机外观

上顶栓控杆

上顶栓

加料斗

上顶栓

密炼室壁

转子

卸料门

下顶栓

一、密炼机的概述

8

一、密炼机的概述

1.3 规格与技术特征

·规格常用密炼室颗粒机总容量和长转子的转速表示,在总容量前冠以符号,表示何种机台。双速则用乘号表示。

·XM—253/20:X表示橡胶类,M表示密炼机,253表示总容量253 L,20表示转子转速为20r/min。

·XM-7颗粒机5/35x70

9

二、密炼机的基本结构

中

19

1—机座;2—下顶栓锁紧机构;3—下顶栓;4—下机壳;5—下混炼室;6—上机壳;7—上混炼室;8—转子;9—上顶栓;10—加料斗;11—翻板门;12—填料箱;颗粒机13—活塞;14—气筒;15—双联叶片泵;16—往复式油缸;17—旋转油缸;18—速比齿轮;19—齿形联轴节;20—减速机;21—弹性联轴节;22—电动机;23—传动底座

10

二、密炼机的基本结构

2.1颗粒机 转子

·转子是密炼机的主要零部件(核心部分);有螺旋状的突棱。

·与密炼室一起完成对胶料的混合剪切和捏炼作用。

·转子的结构设计和强度直接影响工作性能、生产效率和炼胶质量。

11

二、密炼机的基本结构

2.1 颗粒机转子

正转

12

二、密炼机的基本结构

2.1 转子的分类

双棱

三棱

双棱转子

按螺旋突

55

棱数目

四棱

93

82

-25

93

六棱

四棱转子

13

二、密炼机的基本结构

2.1 转子的分类

椭圆形

按转子截

圆筒形

面形状

三角形

圆筒型

1颗粒机4

二、密炼机的基本结构

2.1 转子的性能要求

·在炼胶过程中,转子直接与胶料接触,承受着胶料的摩擦、挤压、腐蚀、高温作用及巨大的扭矩,这些作用比开炼机中强烈得多;转子结构较为复杂。

·故要求转子:

①具有足颗粒机够的强度和刚度,以确保转子工作的安全可靠。

②表面硬度大,耐磨性及耐腐蚀性好,以延长使用寿命;尤其突棱需堆焊更厚的耐磨硬质合金。

③良好的导热性能,以利于混炼温度的控制。

15

二、密炼机的基本结构

严重裂纹

轻颗粒机微裂纹

·转子出现裂纹时,应及时维修:一方面保证炼胶质量;另一方面保证机械的使用寿命。

16

二、密炼机的基本结构

2.1 转子的材质

·转子多以铸钢(ZG310~570)制成,并在突棱顶堆焊一层5~8mm的耐颗粒机磨硬质合金(硬度HRC55—62),其余工作表面堆焊或喷涂一层2~3mm的耐磨硬质合金或者焊后整体镀铬,铬层0.1mm。

·此外某些高性能的密炼机转子还有以优质合金钢材料或不锈钢材料制造的,价格昂贵,使颗粒机用有限。

17

二、密炼机的基本结构

2.1 转子的加热冷却方式

·炼胶过程中,转子与密炼室内壁的剪切作用区由于胶料剧烈变形而产生大量的热量,尤其对于高压快速密炼机,应及时冷却。

·转子应为中空结构,且内表面应颗粒机近似外表面形状,以使突棱也可以得到冷却。

喷淋式

螺旋夹套式 18

二、密炼机的基本结构

2.2 密炼室

·密炼室是密炼机的另一

个主要工作部件。

·它与转子一起共同完成

对胶料的捏炼作用。它

与上顶栓、卸料门(就

是下颗粒机顶栓)组成密闭的

前密炼室壁

后密炼室壁

炼胶空间。

19

二、密炼机的基本结构

2.2 密炼室的结构

前后组合式

上下对开式

开闭式

倾斜式

翻转式

20

二、密炼机的基本结构

2.2 密炼室的结构—上下对开式

·由上、下混炼室颗粒机及上、下机壳组成。

·分界面在转子轴线位置上。

21

二、密炼机的基本结构2.2 密炼室的结构—前后组合式

B向

·由前、后两正面壁 和左、右两侧面壁 组成。

·前后正面壁较薄, 有利于散热,但壳 体外部需加固。颗粒机

22

二、密炼机的基本结构2.2 密炼室的结构—开闭式

·由前、后可开闭的两正面壁和两侧面壁组 成。

·前后混炼室壁可打开,便于更换物料品种时 进行清理和检查。结 构较为复杂,一般只 有小型密炼机采用。

23颗粒机

二、密炼机的基本结构

优酷

24

二、密炼机的基本结构

2.2 密炼室的性能要求

·密炼室在炼胶过程中承受物料强烈的摩擦、挤压与高温等作用,工作情况复杂,物料对密炼室壁面的磨损十分严重。

·内壁磨损后,转子突棱与颗粒机密炼室内壁间隙加大,直接影响混炼效果并延长混炼时间,严重者则损坏密炼室壁,使机器无法使用。

·因此密炼室必须具有较好的力学强度与刚度、表面硬度大、耐磨性、耐腐蚀性、导热性好,同时便于安装与维修。

25

二、颗粒机密炼机的基本结构2.2 密炼室的冷却方式

2

·椭圆型密炼机主要靠密炼室

3 将炼胶过程中产生的大量热

量传递出去。

喷淋式

·A、喷淋式:结构简单,冷却

效果一般,用于旧式密炼机;

·B、水浸式:结构简单,水流速慢颗粒机,冷却效果一般。

·以上两种侧面壁都不能冷却。

26 水浸式

二、密炼机的基本结构C、夹套式

·密炼室壁为一夹套,中间有许多隔板,夹套分两半部,冷却水由一边进入后,在夹套中沿轴线方向循环流动,再由侧壁至另一边颗粒机循环后流出。

·这种冷却方式可以增大冷却面积,增加冷却水的流速,提高冷却效果。冷却效果好于前两种,较为常用。

27

二、密炼机的基本结构

D、钻孔式

·在密炼室壁内沿着轴向方向钻了许多小孔,冷却水沿孔道循环流动颗粒机,对密炼室壁分上下两半部进行冷却。

·因钻孔的截面积较夹套的小,故水流速度较快,且孔与密炼室内壁距离更接近,导热系数高,传热快,故冷却效果最好。

大孔串连式 分为

钻孔式

小孔并联式 小孔串连式

28

二、密炼机颗粒机的基本结构

2.3 密封装置

·密炼机的密炼室是密闭的,工作时两个转子相对回转,转子轴颈与密炼室侧壁之间的环形空隙在混炼时物料容易泄漏。

·因此在该交界处需要装设密封装置。特别是近年来随着高压快速密炼机的发颗粒机展,密封问题显得更为重要。

29

二、密炼机的基本结构

2.3 密封装置的形式

·端面密封:将两个精密的平面在介质压力下或外力(如弹

2 簧力、液压力)的作用下相

互贴紧并相互回转运动而构成的动密封装置。

·迷宫密颗粒机封:将两个有凹凸形结

图4—21 反螺纹迷宫式复合密封装置构的迷宫环相互配合安装,

1一可分圆环;2,5—螺钉:形成通路曲折的迷宫,并作

3一端面圆环;4一迷宫圆环相对回转运动而形成的密封

装置。

30

二、密炼颗粒机机的基本结构

2.3 密封装置的形式

·填料密封:将填料压入填料箱内由于压盖对填料施加轴向压力,使填料在产生轴向压缩的同时产生径向伸张,从而使填料与填料箱内孔及转动轴外圆表面密切结合而产生密封作用的动密封颗粒机装置。

填料 转子轴

螺栓 b

压盖 混炼室壁

H h 图4-19 填料箱结构 间隙8

31

二、密炼机的基本结构

2.4 加料及压料装置

·作用:加料及压料装置主要是用于向密炼室内投

入物料,并在捏炼时对物料施加一定颗粒机的压力。

·加料装置组成:主要由加料斗和翻板门组成。

·压料装置组成:主要由气缸、活塞、活塞杆、密封填料及上顶栓组成。

32

二、密炼机的基本结构2.4 加料装置的组成

·加料斗———由两侧板、前后门、填料箱构颗粒机成。

·翻板门———固定在轴上,由气缸带动。

填料箱

·填料箱———在加料斗上,起上

翻板门

加料斗 下隔离作用,使混炼室内的粉

尘不致飞扬到风筒内。

·安全销———用于检修时将上顶栓挡住。

33

二、密炼机的基本结构颗粒机

2.4 压料装置的组成

·气缸———铸铁件,为避免活塞在运动中与筒盖碰撞,在气缸顶部和下部设有缓冲装置。

·活塞———其密封方式,有用橡胶皮和铸铁活塞环。

·重锤———即上顶栓,为直接与胶料接触加压部件。

·颗粒机加压气缸的主要作用是提供上顶栓上、下运动的动力,提供上顶栓加

油缸

上顶栓 压物料的压力。

34

二、密炼机的基本结构

2.5 卸料部分

·作用:混炼结束后将物料排出,也就是卸料。

·结构分类:

滑动式

摆动下 卸料机颗粒机构的结构形式

落式 翻转式

35

二、密炼机的基本结构

2.5 卸料部分:滑动式

·滑动式卸料机构是由气缸和卸料门(或称下顶栓)组成。

·气缸通入压缩空气之后,气缸活塞固定不动,缸体运动;下顶栓固定于缸体上。缸体颗粒机运动时,下顶栓随着运动,从而完成卸料们的开启和闭合。

14 开

36

二、密炼机的基本结构

2.5 卸料部分:摆动下落式

·摆动式卸料机构是由下顶栓、支座、锁紧装置和开闭装置组成。

·摆动式卸料机构卸料速度大大地颗粒机快于滑动式,开闭时间一次只需2~3秒,密封性能好,因此新型密炼机基本上都采用这种卸料机构。

旋转轴

37 下顶栓

锁紧机构

二、密炼机的基本结构

2.5 卸料部分:翻转式

·结构为翻斗式,工作过程如图所示:

·卸料颗粒机时,密炼室通过翻转传动装置向外翻转,将炼好的胶料从密炼室卸到料斗中。密炼室的翻转中心是前转子轴线。

38

二、密炼机的基本结构

优酷

39

三、密炼机的工作原理

3.1 密炼机的工作流程

5

表2.1 天然橡胶轮胎一颗粒机段混炼工艺操作程序

混炼时间(min)

加压时间(min) 投入塑炼胶

3

2以上 投入小料,1/2炭黑

3

3 投入1/2炭黑

1.5

1 投入软化剂

2.5

2

40 排胶

1

空转 时间

时间 图4—36 XHM—253密颗粒机炼机功率消耗

图4—37 典型功率曲线

·1~2min内,随着配合剂的加入,出现高峰负荷。

·配合剂分散及胶料温度的升高,功率逐渐下降。

61 投料

四、密炼机的上下辅机

·切胶机、输送及称量系统、胶片冷却系统

好颗粒机看视频 上海嵩興機柳

SHANGHAI SONG

62

4 开炼机混炼的工艺条件3、辊温

摩擦大量生热,应及时散热,否则引起胶料烧焦或配合剂结团。辊温保持在50~60℃之间或更低。4、混炼时间

依照转速、容量及颗粒机配方而定。确保混炼均匀的情况下,适当缩短时间。混炼时间过长影响生产效率且易产生过炼。天然橡胶一般在20~30min。

橡胶的混炼

4 开炼机混炼的工艺条件5、辊距

辊距小,剪切力大,利于分散,但辊距太小会导颗粒机致堆积胶难以进入辊缝,反而降低混炼效果。辊距一般4~8mm。多选题

1分

设置 关于塑炼,以下说法正确的是

A

塑炼的目的是提高生胶的可塑性B

经过塑炼后,橡胶的可塑性越大越好C

开练机塑炼时,温度越高塑炼效果越颗粒机好D

开炼机塑炼时,若采用薄通法可不包辊进行塑炼

提交 2

多选题

1分

设置 关于塑炼效果的影响因素,以下说法错误的是

A

温度与塑炼效果成线型关系B

适当减小辊距有利于塑炼效果提升C

为提高塑炼效果和效率,辊速应越颗粒机快越好塑炼效果与塑炼时间成正比,塑炼时间越长,塑炼效果越好

提交 3

多选题

1分

设置 以下说法正确的是

使用开炼机混炼时,若采用薄通法可无需A

包辊进行混炼 B

混炼是最容易产生质量波动的一道工序C

开炼机混炼过颗粒机程中应避免人为操作

混炼过程中,难分散、量少、作用大的配合剂应当先加入

提交

密炼机及其应用

第一节 密炼机的概述

第二节 密炼机的基本结构

第三节 密炼机的工作原理

第四节 密炼机的性能参数

5

一、密炼机的概述

1.颗粒机1 概述

·密闭式炼胶机简称密炼机。

·主要用于橡胶的塑炼和混炼。

·密炼机是一种设有一对特定形状并相对回转的转子、在可调温度和压力的密闭状态下间隙性地对聚合物材料进行塑炼和混炼的机械。

·主要由密炼室、转子颗粒机、密封装置、加料压料装置、卸料装置、传动装置及机座等部分组成。

6

一、密炼机的概述

1.2 密炼机外观

上顶栓控杆

上顶栓

加料斗

上顶栓

密炼室壁

转子

卸料门

下顶栓

一、密炼机的概述

8

一、密炼机的概述

1.3 规格与技颗粒机术特征

·规格常用密炼室总容量和长转子的转速表示,在总容量前冠以符号,表示何种机台。双速则用乘号表示。

·XM—253/20:X表示橡胶类,M表示密炼机,253表示总容量253 L,20表示转子转速为20颗粒机r/min。

·XM-75/35x70

9

二、密炼机的基本结构

中

19

1—机座;2—下顶栓锁紧机构;3—下顶栓;4—下机壳;5—下混炼室;6—上机壳;7—上混炼室;8—转子;9—上顶栓;10—加料斗;11—颗粒机翻板门;12—填料箱;13—活塞;14—气筒;15—双联叶片泵;16—往复式油缸;17—旋转油缸;18—速比齿轮;19—齿形联轴节;20—减速机;21—弹性联轴节;22—电动机;23—传动底座

10

二、颗粒机密炼机的基本结构

2.1 转子

·转子是密炼机的主要零部件(核心部分);有螺旋状的突棱。

·与密炼室一起完成对胶料的混合剪切和捏炼作用。

·转子的结构设计和强度直接影响工作性能、生产效率和炼胶质量。

11

二、密颗粒机炼机的基本结构

2.1 转子

正转

12

二、密炼机的基本结构

2.1 转子的分类

双棱

三棱

双棱转子

按螺旋突

55

棱数目

四棱

93

82

-25

93

六棱

四棱转子

13

二、密炼机的基本结构

2.1 转子的分类

椭圆形

按转子截

圆筒颗粒机形

面形状

三角形

圆筒型

14

二、密炼机的基本结构

2.1 转子的性能要求

·在炼胶过程中,转子直接与胶料接触,承受着胶料的摩擦、挤压、腐蚀、高温作用及巨大的扭矩,这些作用比开炼机中强烈得多;转子结构较为复杂。颗粒机

·故要求转子:

①具有足够的强度和刚度,以确保转子工作的安全可靠。

②表面硬度大,耐磨性及耐腐蚀性好,以延长使用寿命;尤其突棱需堆焊更厚的耐磨硬质合金。

③良好的导热性能,以利于混炼温度的控制。

15

二、密炼颗粒机机的基本结构

严重裂纹

轻微裂纹

·转子出现裂纹时,应及时维修:一方面保证炼胶质量;另一方面保证机械的使用寿命。

16

二、密炼机的基本结构

2.1 转子的材质

·转子多以铸钢(ZG310~570)制成,并在突棱顶颗粒机堆焊一层5~8mm的耐磨硬质合金(硬度HRC55—62),其余工作表面堆焊或喷涂一层2~3mm的耐磨硬质合金或者焊后整体镀铬,铬层0.1mm。

·此外某些高性能的密炼机转子还有以优质合金钢材料或不锈钢材颗粒机料制造的,价格昂贵,使用有限。

17

二、密炼机的基本结构

2.1 转子的加热冷却方式

·炼胶过程中,转子与密炼室内壁的剪切作用区由于胶料剧烈变形而产生大量的热量,尤其对于高压快速密炼机,应及时冷却。

·转子应颗粒机为中空结构,且内表面应近似外表面形状,以使突棱也可以得到冷却。

喷淋式

螺旋夹套式 18

二、密炼机的基本结构

2.2 密炼室

·密炼室是密炼机的另一

个主要工作部件。

·它与转子一起共同完成

对胶料的捏炼作用。它

与颗粒机上顶栓、卸料门(就

是下顶栓)组成密闭的

前密炼室壁

后密炼室壁

炼胶空间。

19

二、密炼机的基本结构

2.2 密炼室的结构

前后组合式

上下对开式

开闭式

倾斜式

翻转式

20

二、密炼机的基本结构

2.2 密炼室的结构—上下颗粒机对开式

·由上、下混炼室及上、下机壳组成。

·分界面在转子轴线位置上。

21

二、密炼机的基本结构2.2 密炼室的结构—前后组合式

B向

·由前、后两正面壁 和左、右两侧面壁 组成。

·前后正面壁较薄, 有利于散热颗粒机,但壳 体外部需加固。

22

二、密炼机的基本结构2.2 密炼室的结构—开闭式

·由前、后可开闭的两正面壁和两侧面壁组 成。

·前后混炼室壁可打开,便于更换物料品种时 进行清理和检查。结 构较为复杂,一般只 颗粒机有小型密炼机采用。

23

二、密炼机的基本结构

优酷

24

二、密炼机的基本结构

2.2 密炼室的性能要求

·密炼室在炼胶过程中承受物料强烈的摩擦、挤压与高温等作用,工作情况复杂,物料对密炼室壁面的磨损十分严重。

·颗粒机内壁磨损后,转子突棱与密炼室内壁间隙加大,直接影响混炼效果并延长混炼时间,严重者则损坏密炼室壁,使机器无法使用。

·因此密炼室必须具有较好的力学强度与刚度、表面硬度大、耐磨性、耐腐蚀性、导热性好,同时便颗粒机于安装与维修。

25

二、密炼机的基本结构2.2 密炼室的冷却方式

2

·椭圆型密炼机主要靠密炼室

3 将炼胶过程中产生的大量热

量传递出去。

喷淋式

·A、喷淋式:结构简单,冷却

效果一般,用于旧式密炼机;

·B、水浸颗粒机式:结构简单,水流速慢,冷却效果一般。

·以上两种侧面壁都不能冷却。

26 水浸式

二、密炼机的基本结构C、夹套式

·密炼室壁为一夹套,中间有许多隔板,夹套分两半部,冷却水由一边进入后,在夹套中沿轴线方向循环颗粒机流动,再由侧壁至另一边循环后流出。

·这种冷却方式可以增大冷却面积,增加冷却水的流速,提高冷却效果。冷却效果好于前两种,较为常用。

27

二、密炼机的基本结构

D、钻孔式

·在密炼室壁内沿着轴向方向钻了许多小孔颗粒机,冷却水沿孔道循环流动,对密炼室壁分上下两半部进行冷却。

·因钻孔的截面积较夹套的小,故水流速度较快,且孔与密炼室内壁距离更接近,导热系数高,传热快,故冷却效果最好。

大孔串连式 分为

钻孔式

小孔并联式 小颗粒机孔串连式

28

二、密炼机的基本结构

2.3 密封装置

·密炼机的密炼室是密闭的,工作时两个转子相对回转,转子轴颈与密炼室侧壁之间的环形空隙在混炼时物料容易泄漏。

·因此在该交界处需要装设密封装置。特别是近年来颗粒机随着高压快速密炼机的发展,密封问题显得更为重要。

29

二、密炼机的基本结构

2.3 密封装置的形式

·端面密封:将两个精密的平面在介质压力下或外力(如弹

2 簧力、液压力)的作用下相

互贴紧并相互回转运动而构成颗粒机的动密封装置。

·迷宫密封:将两个有凹凸形结

图4—21 反螺纹迷宫式复合密封装置构的迷宫环相互配合安装,

1一可分圆环;2,5—螺钉:形成通路曲折的迷宫,并作

3一端面圆环;4一迷宫圆环相对回转运动而形成的颗粒机密封

装置。

30

二、密炼机的基本结构

2.3 密封装置的形式

·填料密封:将填料压入填料箱内由于压盖对填料施加轴向压力,使填料在产生轴向压缩的同时产生径向伸张,从而使填料与填料箱内孔及转动轴外圆表面密切结合颗粒机而产生密封作用的动密封装置。

填料 转子轴

螺栓 b

压盖 混炼室壁

H h 图4-19 填料箱结构 间隙8

31

二、密炼机的基本结构

2.4 加料及压料装置

·作用:加料及压料装置主要是用于向密炼室内投

入物料,并颗粒机在捏炼时对物料施加一定的压力。

·加料装置组成:主要由加料斗和翻板门组成。

·压料装置组成:主要由气缸、活塞、活塞杆、密封填料及上顶栓组成。

32

二、密炼机的基本结构2.4 加料装置的组成

·加料斗———由两颗粒机侧板、前后门、填料箱构成。

·翻板门———固定在轴上,由气缸带动。

填料箱

·填料箱———在加料斗上,起上

翻板门

加料斗 下隔离作用,使混炼室内的粉

尘不致飞扬到风筒内。

·安全销———用于检修时将上顶栓挡住。

3颗粒机3

二、密炼机的基本结构

2.4 压料装置的组成

·气缸———铸铁件,为避免活塞在运动中与筒盖碰撞,在气缸顶部和下部设有缓冲装置。

·活塞———其密封方式,有用橡胶皮和铸铁活塞环。

·重锤———即上顶栓,为直接颗粒机与胶料接触加压部件。

·加压气缸的主要作用是提供上顶栓上、下运动的动力,提供上顶栓加

油缸

上顶栓 压物料的压力。

34

二、密炼机的基本结构

2.5 卸料部分

·作用:混炼结束后将物料排出,也就是卸料。

·结构分类颗粒机:

滑动式

摆动下 卸料机构的结构形式

落式 翻转式

35

二、密炼机的基本结构

2.5 卸料部分:滑动式

·滑动式卸料机构是由气缸和卸料门(或称下顶栓)组成。

·气缸通入压缩空气之后,气缸活塞固定不动,缸体运动;下颗粒机顶栓固定于缸体上。缸体运动时,下顶栓随着运动,从而完成卸料们的开启和闭合。

14 开

36

二、密炼机的基本结构

2.5 卸料部分:摆动下落式

·摆动式卸料机构是由下顶栓、支座、锁紧装置和开闭装置组成。

·摆动式颗粒机卸料机构卸料速度大大地快于滑动式,开闭时间一次只需2~3秒,密封性能好,因此新型密炼机基本上都采用这种卸料机构。

旋转轴

37 下顶栓

锁紧机构

二、密炼机的基本结构

2.5 卸料部分:翻转式

·结构为翻斗式,工颗粒机作过程如图所示:

·卸料时,密炼室通过翻转传动装置向外翻转,将炼好的胶料从密炼室卸到料斗中。密炼室的翻转中心是前转子轴线。

38

二、密炼机的基本结构

优酷

39

三、密炼机的工作原理

3.1 密炼机的工作流程

5

表颗粒机2.1 天然橡胶轮胎一段混炼工艺操作程序

混炼时间(min)

加压时间(min) 投入塑炼胶

3

2以上 投入小料,1/2炭黑

3

3 投入1/2炭黑

1.5

1 投入软化剂

2.5

2

40 排胶

1

6、装胶容量

装胶量过多颗粒机,易产生混炼不均匀;装胶量过少,设备利用率低且易造成过炼。装胶量以包辊后还存有一定堆积胶为适。

橡胶的混炼

4混炼的技术要求

(1)配合剂均匀分散到生胶中,保证胶料性能一致;

(2)补强剂和生胶配合良好,达到颗粒机补强效果;(3)胶料具有一定可塑性,便于后续加工;

(4)在保证胶料质量的前提下,胶料混炼时间和能量消耗尽可能减少。

橡胶的混炼

5 开炼机混炼—混炼方法一段混炼和分段混炼。

·一段混炼:一次完成混炼过程。

·颗粒机分段混炼:第一次混炼加入除硫磺和超促进剂以外的配合剂。下片并放置8h后,再次混炼。

混炼方法选取原则:

①含胶量高或天然橡胶与少量合成橡胶并用,且补强剂用量少时,通常采用一段混炼。

②合成橡胶为主,且补强剂颗粒机用量多,可采用两段法。

橡胶的混炼

·橡胶气球的制备过程

https://www.bilibili.com/video/BV1NW411q7wC?from=search&seid=1518312662456颗粒机3710243

A

D

C

A

BD

ABC

ABD

B

ABD

C

B

B

B

C

C

ABC

ABCD

高聚物成型机械

主要内容

·开炼机

·密炼机

·压延机

·螺杆挤出机

·注射成型机

2

开炼机及其应用

3

开炼机及其应用

第一节 开炼机的概述

第二节颗粒机 开炼机的基本结构

第三节 开炼机的性能参数

第四节 开炼机的工作原理

第五节 容量与生产力

第六节 开炼机的功率变化规律

开炼机

5

开炼机

6

一、开炼机的概述

1.1 概述

·开炼机——开放式炼胶(塑)机的简称

·橡胶颗粒机工业中使用最早、最基本的设备之一

·作用:通过两个转动的辊筒将物料混合或使物料达到规定状态。

·特点:开放式操作、构造简单、加工适应性强

·主要用于橡胶(塑料)的塑炼、混炼,也可用于热炼、压片及为压延机连续颗粒机供料等

7

一、开炼机的概述

1.开炼机

标准式开炼机

整体式开炼机

8

一、开炼机的概述

1.开炼机的操作

YOUKU

9

一、开炼机的概述

1.开炼机的操作

10

一、开炼机的概述

1.2 开炼机的用途

实验室用炼胶机

塑(混)炼颗粒机机

再生胶粉碎机

洗胶机

开炼机的

精炼机

类型

破胶机

压片机

热炼机

11

一、开炼机的概述

1.2 开炼机的分类

开炼机用途

前辊筒形状

后辊筒形状

主要用途

塑(混)炼机

光滑面

光滑面

物料的塑(混)炼、预热

供料等

压片机

光滑面

光颗粒机滑面

供密炼机炼过的物料压

片用

热炼机

光滑面

光滑或沟纹

物料的预热粗炼

破胶机

光滑面

沟纹面

生胶塑炼前破碎

洗胶机

沟纹面

沟纹面

除去生胶废胶中的杂质

精炼机

腰鼓形

腰鼓形

清除再生胶中硬杂物质

再生胶粉碎机

沟纹面

沟纹面

废胶颗粒机块的破碎

实验用开炼机

光滑面

光滑面

小批量物料实验

12

一、开炼机的概述

1.3 设备铭牌

XK—250开放式炼胶机SHUANGYI®

XK-250 OPEN ROLL MILL 提简直径

6 290

辊面长度

620颗粒机 ROLL DIA

ROLL FACE WOTH 辎崗速比

1:1.1

育辊线速度 14.5

Main FRICTION RATIO

LNGAR SPEED OF FRONT AOL

·机械设备的“身份证”

福筒调颗粒机距

主电机功率 15kw,Y180L—6

·一般标有设备名称、

中华人民共和国

P.R.CHINA 型号、性能、规格、

无锡市第

二橡塑机械有限公司

AD0.0 5 E l T:0510-83752285 8375颗粒机1423 出厂日期、出厂编号

等信息

双辊筒炼胶机

TWOROLLRLBERMIXINGMILL

·铭牌的国家标准:

型号

XK-

450A TYPE

规格 SRECIRCATTON

450 X120

MM GB/T13颗粒机306-2011

产品编号

出厂日期

2074 SERIA NO

DATE HED

沈阳橡胶机械有限公司SHENYANG RUBBER MACHINERY CO.,LTD.

3

一、开炼机的概述

1.4 规格与技术特颗粒机征

·规格常用辊筒的工作部分直径和长度表示:

双辊筒炼胶机

TWOROLLRLBERMIXINGMILL Ø400 mmx1000 mm

16 inx46 in

型号

XK-450 A SRPCIHICATTOS颗粒机:

450 X1200

MM

·前后辊筒直径相同,且直径和长度比

产品编号

出厂日期

2074 SERIA NO

DATE HED 例固定。

沈阳橡胶机械有限公司

SHENYANG RUBBER MACHINERY C颗粒机O.,LTD.

·国内常用规格表示:

XK—450:X表示橡胶类,K表示开放式,450表示辊筒工作部分的直径为450

X-橡胶类

S-塑料类

K-开放式

R-热炼

J-精炼

P-破碎 14

二、开炼机的基本结构

2.1 颗粒机开炼机的整体结构

压盖

调距装置

传动装置

辊筒

轴承座

旋转接头

机架

15

二、开炼机的基本结构

2.1 整体结构与传动装置

·主要零部件:辊筒、辊筒轴承、机架和横梁、机座

·传动装置:电动机、减速机、大驱动齿轮、小驱动颗粒机齿轮和速比齿轮

·其他:调距装置、安全制动装置、辊温调节装置、润滑装置

·三种类型:标准式开炼机、整体式开炼机、双电机传动开炼机

16

二、开炼机的基本结构

拉杆-紧急制动

电动机

进水管

挡胶板

减速机

辊筒

手轮-调距颗粒机装置

标准式开炼机

17

二、开炼机的基本结构

整体式开炼机

18

二、开炼机的基本结构

双电机分离式传动

双电机传动开炼机

19

二、开炼机的基本结构

2.2 主要零部件:辊筒

·直接完成炼胶过程的主要部分

·中空结构或者圆颗粒机周钻孔结构

·性能要求:

1.足够的机械强度和刚度

2.表面耐磨、耐化学腐蚀和剥离

3.良好的导热性

4.合理的几何形状

·一般采用冷硬铸铁制造,近年也采用铬钼合金或低镍合金以提

高强度

20

二、开炼机的基本结构

2.颗粒机3 主要零部件:辊筒轴承住 验承量 注?礼

外圈 滚动体 内國

保持架 滑动轴承

滚动轴承

·滑动轴承和滚动轴承两种结构形式

·性能要求:耐磨损、承载能力强、使用寿命长、制造安装方便

·广泛采用滑动轴承,有些大型颗粒机开炼机中使用滚动轴承(成本因素)

·负荷大,需要进行润滑(开炼机的润滑主要指轴承的润滑)

21

二、开炼机的基本结构

2.4 调距装置

调距手轮

·作用:轴距根据加工物料及工艺过

程可进行调整。

·轴距范围一般在0.颗粒机1到15mm之间。

·结构形式:手动、电动及液压传动

·轴距过大,速比齿轮会因啮合太小而断齿。(接触应力增加,磨损增加)

22

二、开炼机的基本结构2.5 安全制动装置

3

·开炼机属于开放式、手工操作

的机台,易颗粒机发生人生及机械事故,所以需要装设安全和制动

安全垫片 装置。

·作用:保护人身安全和设备安

拉杆-紧急制动 全。

·每次启动前,必须拉动紧急刹车装置,检查制动是否灵敏可靠。

二、开炼机的基本结构

2.6 辊温调节颗粒机装置

·温度控制:塑炼温度在30到50℃,混炼不超过75到90℃;天然橡胶容易包热辊,因此前辊温要略高于后辊温;合成橡胶容易包冷辊,所以前辊温要低于后辊温。

·作用:通入蒸汽或冷却水满足工艺要求,控制温度颗粒机确保物料的有效捏炼。

·类型:开式和闭式加热冷却装置

开式 →闭式

24

三、开炼机的性能参数

3.1 轴速和速比

·前后辊筒一快一慢相向旋转,前后辊筒的线速度之比称为速比:

f=2

f称为速比,v2和v1分别是

包辊颗粒机 前后辊筒的速度。

·速比根据加工物料的工艺选取,是开炼机的重要参数之一。

25

三、开炼机的性能参数3.2 各种用途下的速比范围

用途

速比 塑炼、混炼

1.2~1.3 压片

1.0~1.1 破胶

1.25~1.3颗粒机5 热炼

1.2~1.5 再生胶粉碎

1.3~3.5 再生胶捏炼

1.3~1.42 精炼

1.8~2.54

26

三、开炼机的性能参数

3.3 速度梯度

·与转速慢的辊筒接触的物料速度慢,与转速快的辊筒接触的物料速度颗粒机快:

速度梯度

(min-1) = P1-V2=2(f-1)

·式中e是辊距,f是速比。

·速比越大,辊距越小,速度梯度就越大。

a

·速度梯度越大,剪切作用越大,炼胶效果

越好,但物料升温和功率也越大。

·一般在1颗粒机500~2200 min—1,最大不超过7500 min—1。

27

三、开炼机的性能参数

3.4 横压力

·定义:物料对于辊筒作用的径向压力。

·可分解为水平和垂直的两个分力。

·作用范围:整段物料与辊筒的接触颗粒机弧上。

·横压力的合力作用于接近辊距最小处,与水平轴线的夹角约为5~10°。

P1 合

7) P

P

10 -5 0 5 10 20 25 30 35 4) 45 1

接验角A) 哪些因素会对横压力产生影响?

28颗粒机

三、开炼机的性能参数

3.4 横压力的影响因素

1.物料硬度

物料愈硬,横压力愈大。

混炼

塑炼

0

硬度

29

横压力P

三、开炼机的性能参数3.4 横压力的影响因素

2.温度

物料温度愈低,横压力愈大。

温度t

30 横压力颗粒机P

三、开炼机的性能参数

3.4 横压力的影响因素

开炼机混炼记录表

容量

300g

600

g

功率单位kW,横

功率

横压力

多选题1分

设置

横压力的影响因素包括:

A

物料的性质

B

容量

C

辊距

D

温度

提交

多选题

1分

设置 以下说颗粒机法正确的是

XK—450表示适用于橡胶类的开炼机,其直径A

为450mm,长度可为1000mm或1200 mm。为了使开炼机的辊筒具有足够机械强度及刚度,B

辊筒不可制备成中空结构。C

使用开炼机炼胶时,物料颗粒机愈硬,横压力愈大。

当摩擦角口大于接触角a时,开炼机才可正常工D

作。

提交

橡胶的塑炼

1

橡胶塑炼的概述

2

橡胶塑炼的原因及目的

3

橡胶塑炼的机理

4

塑炼工艺参数的影响

5

开炼机塑炼的方法

重点及难点

重点:

1.高低温塑颗粒机炼机理。

2.开炼机辊温对塑炼效果的影响。难点:

1.高低温塑炼机理

橡胶塑炼的概述

1 日常生活中的橡胶制品

轮胎

雨靴

皮筋

手套

乳胶枕

气球

橡胶塑炼的概述

1 橡胶制品的工艺流程

烘胶、切

塑炼

生胶

(塑炼胶)

胶、破胶

混颗粒机炼

(混炼胶)

配合剂

提纯、粉碎、配合

后处理

硫化

成型

橡胶塑炼的概述

2 塑炼的概述

·塑炼的定义:通过机械应力、热、氧或加入某些化学试剂等方式,使橡胶由强韧的高弹性状态转变为柔软的塑性状态的过程。

·塑性(可塑颗粒机性):橡胶在发生变形后,保持其变形状态的性质。

高弹性状态

塑性状态

橡胶塑炼的概述

3 常用的塑炼设备

·常用于塑炼的设备:开炼机、密炼机及螺杆挤出机。

开炼机塑

密炼机塑

螺杆挤出机 炼法

炼法

塑炼法

橡胶塑炼的原因颗粒机及目的

3 塑炼的原因*

·生胶为线性高分子,常温下处于高弹态。

·生胶的高弹性对于加工性能的影响:

1.配合剂难以分散均匀。

2.机械能消耗在弹性形变上,难以成形。

·需降低分子量—从高弹性的状态转变为可塑性的颗粒机状态。

胎面花纹

胎面花纹沟

胎冠 胎画底胶

胎肩 胎冠保护服

胎冠带束层

胎侧

趾口 治体层

趾口保护居 气密层 口钢丝

橡胶塑炼的原因及目的

4 塑炼的目的

使生胶的可塑性增大,以便混炼时配合剂的1

混入和均匀分散。

改善颗粒机胶料的流动性,便于压延、挤出操作,2

使胶坯形状和尺寸稳定。塑性

流动性

3

增大胶料黏着性,方便成型操作。粘合性

提高胶料在溶剂中的溶解性,便于制造胶浆,4

并降低胶浆黏度,增加附着力。

改善胶料的充模性,使模型颗粒机制品的花纹饱满5

清晰。

橡胶塑炼的原因及目的

4 塑炼的目的

思考:生胶的可塑性是否越大越好?塑炼过度会导致的问题:

1.产品机械强度、弹性、耐老化性能下降。2.混炼时颗粒极小的配合剂反而分散不均匀。3.成形颗粒机时胶料变形大。

4.硫化时流失胶增多。

*生胶的可塑性并非越大越好,而是在满足工艺加工要求的前提下,以具有最小的可塑性为佳。

橡胶塑炼的机理

5 塑炼的原理

·塑炼的过程实质上就是使橡胶分子链断裂,大分子链由长颗粒机变

短的过程。

·塑炼过程分子链断裂的两种机理:

1.低温塑炼机理—机械断裂为主

2.高温塑炼机理—氧化断裂为主

橡胶塑炼的机理

5 塑炼的原理—低温塑炼机理第一步

·橡胶的分子链受机械作用断裂生成自由基。

R+R→颗粒机2R· 第二步

·自由基被氧氧化形成过氧自由基。

·过氧自由基不稳定,易于橡胶分子或其他物质反应失去活性。

R·+O2→ROO

OO·+RH→ROOH+R

橡胶塑炼的机理

5 塑炼的原理—高温塑炼机理第一步

·氧夺颗粒机取橡胶分子上的氢原子生成自由基。

RH+O2→+R·+HOO 第二步

·自由基与其他橡胶分子发生一系列氧化反应,生成氢过氧化物。

R·+O2→ROO

ROO·+RH→ROOH+R ROO·+RH→ROOH R颗粒机·+O2 → ROO R·+O2→F ROO·+RH→...

橡胶塑炼的机理

5 塑炼的原理—高温塑炼机理第三步

·橡胶分子氢过氧化物在高温下不稳定,易分解生成分子链小的稳定产物。

ROOH→短分子链的稳定产颗粒机物

塑炼工艺参数的影响 6 塑炼效果与温度的关系*

低温阶段

·低温时氧化学活泼性小。

3.0

·机械破坏作用为主。

2.0

·橡胶较硬,机械破坏作用较剧

2 烈,分子链易被机械应力扯断。

1.0 1 A

B

·温度升高,颗粒机橡胶越发柔软,机

60 80 100 120

140 械破坏作用下降。

温度/℃ 塑炼效果

塑炼工艺参数的影响

6 塑炼效果与温度的关系*高温阶段

·橡胶高温下软化,机械作用减弱。

3.0

·氧化降解作用为主。

2.0颗粒机

·热氧的自动催化氧化破坏随着温

2 1

度升高而急剧增大。

1.0 A

B

·温度升高,氧化降解速度大大加

60 80 100 120

140 快。

温度/℃ 塑炼效果

塑炼工艺参数的影响

3.0 2.0

2 1.0

1

B 颗粒机60

80 100 120 140

温度/℃

思考:开炼机塑炼温度应该低好还是高好?

塑炼效果

塑炼工艺参数的影响

7 开炼机塑炼—辊温的影响*

5

·开炼机塑炼属于低温机械塑炼。

·温度越低,开炼机的塑炼效果

4

越好。颗粒机

3

87.5℃

·一般天然橡胶控制在45~55℃

71℃

以下。

2

54℃

27℃

·辊温降低虽然提高塑炼效果,

1

但动力消耗大,对设备损耗严

0

10

20

30

40

塑炼时间/min

重。

负荷作用下的试片高度h1/mm

塑炼工颗粒机艺参数的影响

6 开炼机塑炼—辊距的影响

1

2 80

3

·辊速恒定时,辊距缩小

60

。 造成作用力增加,塑炼

40 效果提升。

20 5 10 20

30

·胶片变薄,易于冷却,

塑炼次数 进一步增加塑炼效果。

图2—7颗粒机 辊距对天然橡胶塑炼效果的影响

1-4mm;2-2mm;3-1mm:4-0.5mm 门尼黏度

塑炼工艺参数的影响 6 开炼机塑炼—辊速的影响

400

·辊速越快,辊单位时间

。-46转 内通过辊筒的次数越多,

·颗粒机-108转 300

-246转 塑炼效果增加。

200

·辊速过快,导致快速升

100 温,反而不利于塑炼效

0 20 40

60 果且不安全。

塑炼时间/min 思考:速比对于塑炼效果的影响?

分子量

塑炼工艺参数的颗粒机影响

6 开炼机塑炼—塑炼时间的影响

·最初10~15min,可塑性迅速

0.4

上升。

0.3

0.2

·20 min后可塑性趋于平稳。

0.1

·原因:时间延长,摩擦生热

使胶料温度升高,橡胶分子

0

15

30

45

60

7颗粒机5

塑炼时间/min

软化,导致塑炼效果下降。

·可适当冷却后重新塑炼。

威廉氏可塑度

开炼机塑炼的方法

6开炼机塑炼—塑炼方法

·薄通塑炼、一次塑炼、分段塑炼及添加化学塑炼剂塑炼薄通塑炼

一次塑炼

分段塑炼

·辊距0.颗粒机5~1mm

·也称包辊法

·塑炼一定时间

·辊距2~10mm

(约15min)后

·不包辊

·重复通过辊筒

·物料包辊后连

下片,冷却停放 直到规定次数

续塑炼至规定

4~8h。 时间

·塑炼效果好且均

·塑炼效果好且

·操作颗粒机方便,劳

匀,但占地面积 均匀,但生产

效率低

动强度低,塑

大,不适合连续 炼效果差

生产。

功率

横压力

压力单位t

1.0

7.0

12.7

9.7

18.1

轴距

1.5

6.16

11.7

9.3

12.2

2.0

2.0

3.8

8.颗粒机5

11.3

横压力与轴距之间的关系?

31

三、开炼机的性能参数

3.4 横压力的影响因素

3.轴距

轴距减小,横压力增加。

硬胎面胶

软胎面胶

轴距

32

横压力P

三、开炼机的性能参数

3.5 接触角与积胶量

·积胶量:集聚颗粒机在辊筒间的物料量。

·接触角a:辊筒断面中心线的水平线和物料与辊筒的接触点0与辊筒断面圆心连线的交角。

F,

0 K

a

33

四、开炼机的工作原理

4.1 受力分析

F,

0 N:物料对辊筒的正压力。

F:辊筒对物料的颗粒机反作用力。可分解为水平分力Fx和切向分力Ft。

T:辊筒对物料产生的摩擦力。

34

四、开炼机的工作原理

4.2 开炼机的工作条件

0 当T>Ft时,物料才能被带入辊筒中。

T=F*u=F*tanØ u:物料与辊颗粒机筒的摩擦系数,且

u=tanØ

Ø是物料与辊筒的摩 擦角,与物料可塑度和物料温度有关。

由直角三角形FtFO可得:

Ft=F*tana

结论:

当摩擦角Ø大于接触 将两个式子代入

角a时,物料才可被

F*tanØ>F颗粒机*tana

拉入到辊筒中,使开

炼机正常工作。 tanØ>tana

Ø>a

35

四、开炼机的工作原理

4.3 开炼机的工作原理

包辊

·两个辊筒以不同的速度相对回转,物料在被辊筒挤压的同时,由于摩擦力和粘附力的作用颗粒机而被拉入两辊筒的间隙。

·胶料在间隙中受到强烈的挤压和剪切从而达到加工胶料的目的。由于两个辊筒表面速度和温度的差异而包覆在一个辊筒上,重新返回两辊间,这样多次反复,完成炼胶。

36

四、开炼机的工作原理4.颗粒机4 剪切及挤压作用

·胶料在通过辊筒间时,辊筒对于胶料产生强烈的剪切及挤压作用。

·剪切作用与速度梯度相关。速度梯度愈大,剪切力愈强。

应力橡皮擦是如何制造的?

INS DER

橡胶的混炼

1 橡胶制品的工艺流程颗粒机

烘胶

塑炼

生胶

切胶

(塑炼胶)

混炼

(混炼胶)

配合剂

提纯、粉碎、配合

后处理

硫化

成形

橡胶的混炼

2 橡胶混炼概述

·橡胶混炼的定义:将各种配合剂混入可塑度合乎要求的生胶或塑炼胶,制成质量均匀的混炼胶的过程。

·混炼颗粒机工艺对于橡胶制品的最终质量和后续加工具有决定性的影响。

·最容易产生质量波动的工序。

·混炼胶的要求:一定的力学性能;良好的工艺加工性能(可塑性);组成和性能均匀一致。

橡胶的混炼

1 橡胶的混炼

刨程

橡胶的混颗粒机炼

2 开炼机混炼的三个过程1. 包辊

·橡胶包辊后,辊缝上要有一定量

堆积胶

添加配合剂 的堆积胶,以便混料时产生一定

径向混合作用。 2. 吃粉

慢速辊

·堆积胶不断翻滚和更替,以便将

配合剂带入辊缝。

辊距 3.颗粒机翻炼

·胶料无轴向流动,且会形成“死层”,混合不均,分层。

·翻胶:左右割刀、打卷、打三角包和薄通法。

橡胶的混炼

2 翻胶工艺

优酷

翻胶操作-割刀法

橡胶的混炼

2 混炼的五个阶段

(a)填料/块状橡胶

(b)填充型颗粒机粉末橡胶

混炼过程是配合剂在生胶

中分散和混合的过程。配

888

破碎

破碎

合剂的分散效果是影响胶

料性能的关键因素。

混入

一

混炼过程的五个阶段:破

分散

分散

碎、混入、分散、简单混

→

--

合和塑化。前期以混入为

简单混合颗粒机

简单混合

主,后期以分散为主。

橡胶的混炼

3 混炼的加料顺序

促进剂、活性

生胶

固体软化剂

剂、防老剂

补强剂、填充

硫磺及超促进剂

液体软化剂

剂

思考:加料顺序的原则?

橡胶的混炼

3 混炼的加料顺序

·原则:难分散、量少颗粒机、作用大的先加;用量多而容易分散的后加,硫化剂和促进剂分开加,硫化剂和促进剂分开加。

·特定胶料,特定顺序。

难分散

用量少,作用大 固体软化剂

促进剂、活性 生胶

剂、防老剂

补强剂、填充 硫磺及超促进剂

液体软颗粒机化剂

剂 防止补强剂结团

橡胶的混炼

4 开炼机混炼的工艺条件—转速及速比1、转速

转速高,生产效率快,但安全性降低。转速一般控制在16~18r/min。

2、速比

比塑炼时小,合成橡胶小于天然橡胶。适宜的速比为颗粒机1:(1.1~1.2)。

橡胶的混炼

4 开炼机混炼的工艺条件3、辊温

摩擦大量生热,应及时散热,否则引起胶料烧焦或配合剂结团。辊温保持在50~60℃之间或更低。4、混炼时间

依照转速、容量及配方而定。确保混颗粒机炼均匀的情况下,适当缩短时间。混炼时间过长影响生产效率且易产生过炼。天然橡胶一般在20~30min。

橡胶的混炼

4 开炼机混炼的工艺条件5、辊距

辊距小,剪切力大,利于分散,但辊距太小会导致堆积胶难以进入颗粒机辊缝,反而降低混炼效果。辊距一般4~8mm。

6、装胶容量

装胶量过多,易产生混炼不均匀;装胶量过少,设备利用率低且易造成过炼。装胶量以包辊后还存有一定堆积胶为适。

橡胶的混炼

4混炼的技术要求

(1)配合剂均颗粒机匀分散到生胶中,保证胶料性能一致;

(2)补强剂和生胶配合良好,达到补强效果;(3)胶料具有一定可塑性,便于后续加工;

(4)在保证胶料质量的前提下,胶料混炼时间和能量消耗尽可能减少。

橡胶的混炼

5 开炼机颗粒机混炼—混炼方法一段混炼和分段混炼。

·一段混炼:一次完成混炼过程。

·分段混炼:第一次混炼加入除硫磺和超促进剂以外的配合剂。下片并放置8h后,再次混炼。

混炼方法选取原则:

①含胶量高或天然橡胶与少量合成橡胶颗粒机并用,且补强剂用量少时,通常采用一段混炼。

②合成橡胶为主,且补强剂用量多,可采用两段法。

橡胶的混炼

·橡胶气球的制备过程

https://www.bilibili.com/video/BV1NW411q7颗粒机wC?from= search&seid=15183126624563710243

·挤压作用由物料通过逐渐缩小的辊

筒间距产生。随横压力的增大而增大。

37

五、容量与生产力

5.1 开炼机的容量

·定义:开炼机颗粒机一次塑炼、混炼装料量。

·容量需根据物料包裹前辊筒后,并且在两辊筒间有一定数量的堆积胶确定。

·经验公式:

q=KDL q:一次装料容量,L;D:辊筒直径,cm;

L:辊筒工作部分长度,cm;

K:经验系数,一颗粒机般取0.0065~0.0085,L/c㎡2。

38

五、容量与生产力

5.1 开炼机的生产能力

Q = 60gra

Q:生产能力,kg/h;q:一次装料容量,L;r:物料的密度,kg/L;t:

一次炼胶时间,mi颗粒机n;

a:设备利用系数,一般为0.85~0.9。

39

六、开炼机的功率变化规律

·功率消耗是开炼机经济性能的指标。

·影响因素:物料性质、温度、辊筒规格、辊筒回转速度、速比、辊距、加工时间及操作方法等。

·满足颗粒机同等生产能力条件下,驱动功率越小,经济性能越好。

126

108

硬胎面胶 功率

功率

36 软胎面胶

18 0 2 6

8 轴距

时间

40 9072여

思考题

1.辊筒的性能要求有哪些?为何要将辊筒设计成中空结构?

2.颗粒机横压力的影响因素有哪些?

41

扫描二维码推送至手机访问。

版权声明:本文由木屑颗粒机_燃烧生物颗粒机那里有_生物质燃料颗粒机器设备发布,如需转载请注明出处。