在饲料的生产过程中,不同的研磨破碎方式会导致颗粒分布不同,有的非常精细,有的非常粗糙;太多精细饲料降低采食量和营养吸收,增加鸡舍中的粉尘;太多粗糙颗粒饲料,鸡会选择大颗粒饲料,增加饲料分离的风险。即使颗粒机在饲料整体营养相近的情况下,不同颗粒大小会影响饲料消化吸收以及家禽的生产性能,因此,我们要经常评估饲料颗粒大小及其分布情况,以尽可能降低影响因素。

消化系统的发育受饲料颗粒大小的影响,家禽采食颗粒较大的颗粒机饲料可以促进肌胃的发育,增加肠道长度。较大颗粒饲料在肌胃中停留时间较长,磨碎成小颗粒才释放进小肠中。肠绒毛越长其消化吸收的表面积越大,进而增加营养物质的消化吸收。

研究人员认为大颗粒的饲料可以促进小肠消颗粒机化酶的分泌,有利于营养物质的消化吸收。当饲喂精细颗粒饲料(粉料),饲料不需要研磨很快通过肌胃进入腺胃,导致肌胃变小,腺胃扩大,减少肠道长度,因此不建议采用过细的饲料。

饲料颗粒大小会严重影响家禽的采食量颗粒机,理想的饲料颗粒应该随着鸡喙,肌胃,消化器官的发育而增加。产蛋鸡倾向采食大颗粒饲料,随着日龄的增加这个偏向喜好更加明显。在6周龄,开食料一般采用1-3mm的颗粒料,颗粒料营养成分更均匀;但随着日龄的增颗粒机加,持续饲喂小颗粒料会导致肌胃和小肠变小。6周龄之后,改为混合均匀的粉料,以确保消化器官的发育。粉料中55%-85%饲料颗粒大小在1-3mm,几乎平均直径在1.2mm。产蛋期料中应包含2-4mm直径的颗粒机石粉颗粒饲料,这样有利于保证蛋壳质量。

蛋鸡饲料一般由大颗粒饲料和小颗粒饲料混合而成,鸡更倾向于采食大颗粒料。这些大颗粒主要是破碎的玉米,主要提供能量。小颗粒主要包含一些氨基酸,磷,维生素和矿物质等。蛋颗粒机鸡摄入过多的大颗粒饲料往往能量摄入过多,而一些营养素摄入不足。大部分的产蛋量下降以及蛋壳质量问题都是因为营养摄入不均引起的。

饲喂次数过多或喂料量过大不利于鸡采食小颗粒饲料。如果管理不当,小颗粒会沉积在颗粒机料槽中。中午控料2-4小时有利于小颗粒饲料的采食,让鸡在这段时间将料槽中的饲料采食干净。饲养人员要时时观察采食情况,确定合适的喂料次数和喂料量使得鸡每天大颗粒和小颗粒饲料采食合理,有利于其营养的均衡。颗粒机

标准饲料粒度测定方法参照美国农业部标准,这一标准要求饲料或原料必须经过14个较小的筛子10分钟,计算出饲料颗粒的几何平均值和饲料颗粒大小的均匀度(标准偏差和变异系数)。合理的配合饲料的变异系数要小于1颗粒机0%。在海兰公司有自己的一套方法来评估饲料颗粒,利于手持式仪器检测饲料颗粒分布。这个仪器在养殖场中比较实用,能够让养殖户很方便的检测料槽中饲粮颗粒大小。

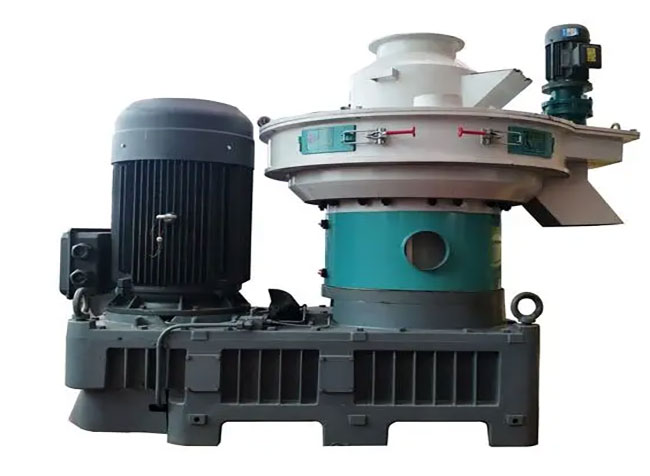

饲料原料在粉碎过程中颗粒大小要经过多重变化,影响颗粒机颗粒大小的主要因素是粉碎方法。谷类(玉米,小麦)需要研磨粉碎,在相同的研磨机下小麦的颗粒与玉米产生的颗粒大小是不同的。主要的原料粉碎方法包括锤式粉碎机和对辊碾压粉碎机两种。锤式粉碎机是用一系列的旋转锤颗粒机子敲打谷物,期间锤子高速运转破碎原料,直到这些粉碎后的原料可以通过周边漏网。这种方法生产的饲料的颗粒大小和均匀度取决于锤子大小,形状,转速以及周边漏网的形状和孔径大小。此方法可用于生产多种大小的颗粒饲颗粒机料。

对辊碾压粉碎机是利用成对的圆柱形辊轴将原料碾成小颗粒状。这些辊轴表面有皱纹和细槽可以作用于饲料表面。一边的辊轴速度快,给另一边形成绝对的压力。饲料颗粒大小由辊轴数量,辊轴间的距离,辊轴直径,速度及颗粒机其表面的波纹面积决定。一般来说对辊碾压破碎法生产的饲料颗粒均匀度更高。

目前自动喂料系统有三种:

链条式饲喂系统:利用链条拖动饲料传输,会导致在饲料传输过程中颗粒分层,同时也会碾磨饲料颗粒,尽管新的链条饲颗粒机喂系统做了改进以减少磨损。缓慢送料会导致最先采食到饲料的鸡先采食大颗粒料。

螺旋绞龙式系统:利用螺旋转动传输,快速传输饲料,饲料颗粒分层少,降低饲料再碾磨,但是每次传输的饲料相对链式系统少。

行车饲喂系统颗粒机:移动行车在饲料线上移动,通过重力作用将饲料落下来,相对于其他两种方法,对饲料分级和碾磨的影响最小。

实时对料槽进行监管能够最大化的减少上面的饲料饲喂问题,最好多次少量饲喂。链条式饲喂系统饲喂的量相对较颗粒机大,可能导致小颗粒沉积,因此要有空料期让鸡将料槽中的饲料采食干净,一次饲喂的时候要保证有足够的空间让所有的鸡都采食到饲料。

每个系统都可能导致饲料分层,饲养人员要实时监控管理。链式传输系统更易导致饲料分颗粒机级,导致小颗粒聚集于料槽中间,大颗粒料聚集于料槽两边。螺旋式饲喂系统会导致饲料上下分层,小颗粒料位于底部,大颗粒料位于饲料表面,再次运行螺旋式饲喂系统可以减少饲料分层。

扫描二维码推送至手机访问。

版权声明:本文由木屑颗粒机_燃烧生物颗粒机那里有_生物质燃料颗粒机器设备发布,如需转载请注明出处。