2020 年农业农村部发布第307 号公告,就养殖者自行配制饲料进行了明确规定, 规范养殖者自行配制饲料的行为,保障动物产品质量安全。农业农村部发布的数据显示,2019 年我国养殖业饲料消耗量约为3.颗粒机5 亿t, 其中商品配合饲料为2.1亿t,其余为养殖者自行配制饲料[1]。 针对小型加工机械生产饲料的工艺进行研究, 并为自配料养殖户提供科学数据支持具有重要意义。 颗粒形态的饲料因具有良好的适口性、颗粒机营养分布均匀、便于运输、相对于粉料损耗低等优点,被广泛应用于畜禽养殖行业。 颗粒饲料的制粒方式主要分为环模制粒和平模制粒。 饲料生产厂家通常使用大型的环模制粒机,饲料原料经过膨化、蒸汽调制后,颗粒饲料颗粒机制粒质量较高,但由于设备成本高、生产工艺复杂,不适合中小养殖户自行配制饲料,而采用平模制粒方式的小型颗粒机由于体积小, 价格较低, 操作简单等特点受到广大自配料养殖户的欢迎。目前,国内颗粒饲料加工工艺颗粒机方面的研究主要集中在草颗粒饲料加工工艺的研究[2-5]和全混合颗粒饲料加工工艺的研究[6-8],使用的加工设备大多为环模颗粒机。 郭万正等[8]研究发现,使用压缩比为4.7:1 的平模颗粒机制粒,配方颗粒机中无草粉或纯草粉制粒成型率可达到97.39%以上,说明使用小型平模颗粒机制作颗粒饲料具有可行性。 该研究采用JB-300 型精饲料搅拌机和300 型平模颗粒机, 探讨搅拌时间和装载率对饲料混合均匀度的颗粒机影响,以及磨盘模孔直径、原料水分含量、玉米粉碎粒度对颗粒料成型率、硬度指标的影响,分析使用JB-300 型精饲料搅拌机和300 型平模颗粒机制作牛羊精料补充料颗粒饲料的最佳工艺参数,旨在为自配料养殖户颗粒机合理利用饲料原料制备颗粒饲料提供参考。

1 材料与方法

1.1 试验材料

试验所用饲料原料以及配比方法见表1。

表1 饲料原料及配比(风干基础) 单位:%

1.2 试验仪器设备

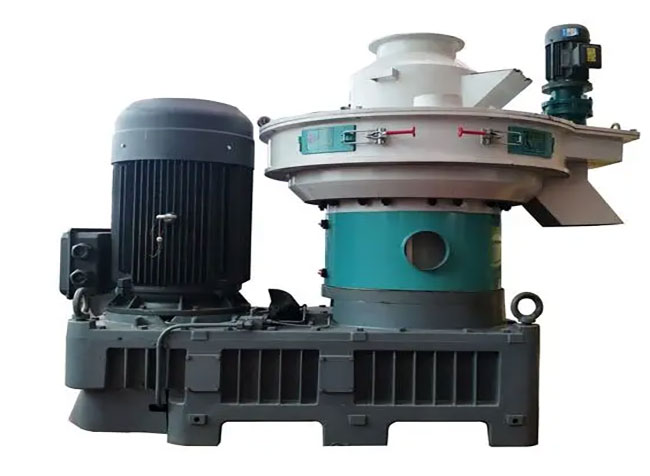

试验所用设备为济南市牧龙机械有限公颗粒机司制造的JB-300 型精饲料搅拌机和300 型4 压轮平模颗粒机,搅拌机外形尺寸为1 900 mm×700 mm×1 300 mm,配套动力为3 kW 交流电机,每次可加工200~300 kg 饲料颗粒机,颗粒机外形尺寸为1 300 mm×500 mm×1 400 mm,配套动力为22 kW 交流电机,时产600~800 kg。 颗粒硬度采用KQ-3 型自动颗粒硬度测定仪测定。

1.3 试验设计

分别采用颗粒机单因素试验设计, 测定不同搅拌时间、装载系数对JB-300 型精饲料搅拌机饲料混合均匀度的影响。 在确定搅拌混合工艺参数的基础上,对饲料原料进行混合,混合后使用300 型颗粒机制粒。制粒试验采用单因素颗粒机试验设计,分析不同玉米粉碎粒度、 不同水分含量对颗粒饲料成型率的影响;筛选最佳水平后,采用L9(34)正交试验设计,以模孔直径(A)、玉米粉碎粒度(B)和水分含量(C)为测定因素,以成型率和硬度的综合颗粒机加权评分为指标,确定制备颗粒饲料的最优组合参数。

1.3.1 不同搅拌时间对混合均匀度的影响

JB-300 型精饲料搅拌机最大装载量为300 kg,在装载系数为80%的条件下,测定不同搅拌时间(5 min颗粒机、10 min、15 min、20 min)对饲料混合均匀度的影响,每个处理组10 个重复。

1.3.2 不同装载系数对混合均匀度的影响

固定搅拌时间为10 min, 测定装载系数分别为80%、70%和6颗粒机0%时对饲料混合均匀度的影响,每个处理组10 个重复。

1.3.3 不同水分含量对颗粒饲料成型率、 硬度的影响

采用单因素试验设计, 饲料水分含量 (总水分)分别设定为10%、13%、16%、19%,每个颗粒机处理组3 个重复,测定颗粒饲料成型率和硬度。

1.3.4 不同模孔直径对颗粒饲料成型率、 硬度的影响

采用单因素试验设计, 颗粒机模孔直径分别设定为4 mm(压缩比为6)、5 mm(压缩比为5.6)、6 颗粒机mm(压缩比为5),每个处理组3 个重复,测定颗粒饲料成型率和硬度。

1.3.5 不同玉米粉碎粒度对颗粒饲料成型率的影响

采用单因素试验设计, 玉米粉碎粒度分别设定为2 mm、4 mm、6 mm、8 mm颗粒机,每个处理组3 个重复,测定颗粒饲料成型率和硬度。

1.3.6 水分含量、 玉米粉碎粒度及模孔直径对颗粒饲料加工参数的影响

采用L9(34)因素水平设计正交试验(见表2),以模孔直径(A)、玉米粉碎粒度(颗粒机B)、水分含量(C)为测定因素, 以颗粒饲料成型率、 硬度为评价指标, 选择平模颗粒机加工颗粒饲料工艺参数的最优组合。

表2 正交试验的因素和水平

1.4 测定指标及方法

1.4.1 饲料混合变异系数的测定颗粒机

该试验采用绿豆示踪法测定饲料混合变异系数[9]。 试验开始前用电子秤称取15 g 绿豆,统计绿豆数量,可计算出绿豆千粒重量。根据试验设计投入的绿豆重量以及饲料装载重量可计算出绿豆数量与饲料重量的标准理颗粒机论比值M,各试验结束后,用取样铲在搅拌机不同部位取样10 份装入样品袋,用电子秤称重并记录,分别统计样品袋中的绿豆数量, 并计算各样品中绿豆数量与样品重量的比值(X1、X2、X3…X10)。 标准差S颗粒机、变异系数CV的计算公式如下:

式中Xi 为第i 份样品中绿豆数量与样品重量的比值。 M 为绿豆数量与饲料重量的标准理论比值。

1.4.2 颗粒饲料成型率及硬度的测定

成型率为单位时间内或单位质量的某样品经颗粒机过一次成型分级,其筛上物与样品总重量之比,计算公式如下:

X=m/M×100%;

式中X 为成型率,m 为筛上物质量,M 为样品总质量。

硬度采用KQ-3 型自动颗粒硬度测定仪测定颗粒饲料硬度。 选取每批颗颗粒机粒饲料中大小和长度基本一致的样品20 粒,分别依次放置于样品盘中心位置,顺时针旋转手柄,颗粒破碎时读取数值。计算公式如下:

式中Z 为硬度,Zi 为第i 次读取的硬度数值。

1.5 数据分析

运用SPSS 颗粒机Statistics 24 软件对饲料混合变异系数(CV)以及颗粒料的成型率和硬度进行单因素方差分析,LSD 模型进行多重比较分析,P<0.05表示差异显著;模孔直径、玉米粉碎粒度、水分含量对颗粒料成颗粒机型率和硬度的影响采用综合加权评分法和极差法分析正交试验数据。

与其它化学消毒剂相比,SAEW杀菌后可完全还原成无毒、无残留的普通水,排放后对环境无任何污染,对生态环境不会造成危害,而且制作成本低廉,使用颗粒机简单方便[13]。但单独使用SAEW,药浴后蒸发较快,尤其是冬天可能引起奶牛的干裂和冻裂等缺点。本研究旨在SAEW内加入甘油而研制一种安全、对环境友好、无残留、成本低廉并且能够保护皮肤的新型药浴剂。

2颗粒机 结果与分析

2.1 不同搅拌时间对混合均匀度的影响

由表3 可以看出, 不同搅拌时间对混合均匀度有显著影响。 搅拌10 min 与20 min 相比,变异系数差异不显著 (P>0.05),CV 值分别为颗粒机0.08 和0.06,均显著(P<0.05)低于5 min 和15 min。 综合分析,搅拌时间为10 min 时混合效果较好。

表3 不同搅拌时间对混合均匀度的影响 单位:min

2.2 不同装载系数对颗粒机混合均匀度的影响

由表4 可以看出, 装载系数对混合均匀度有显著影响。 当装载系数为80%时, 变异系数显著(P<0.05)低于装载系数为70%和60%。 装载系数70%和60%相比,变异系数差异不显著颗粒机(P>0.05)。 由此可见,装载系数为80%时混合效果最佳。

表4 不同装载系数对混合均匀度的影响 单位:%

2.3 不同玉米粉碎粒度对颗粒饲料成型率的影响

由表5 可以得出,玉米粉碎粒度对颗粒料成型率有颗粒机显著影响。 当玉米粉碎粒度为2 mm 和4 mm时,成型率显著(P<0.05)高于玉米粉碎粒度为6 mm 和8 mm。 当玉米粉碎粒度为6 mm 时,成型率显著(P<0.05)高于玉米粉碎粒度为8 m颗粒机m。 玉米粉碎粒度2 mm 和4 mm 相比,成型率差异不显著(P>0.05)。

表5 不同玉米粉碎粒度对颗粒饲料成型率的影响

2.4 不同水分含量对颗粒饲料成型率的影响

由表6 可以得出, 不同水分含量对颗粒机颗粒料成型率有显著影响。当水分含量为10%和13%时,成型率显著(P<0.05)高于水分含量为16%和19%。当水分含量为16%时,成型率显著(P<0.05)高于水分含量为19%。 水分含量10%和1颗粒机3%相比,成型率差异不显著(P>0.05)。

表6 不同水分含量对颗粒饲料成型率的影响 单位:%

2.5 水分添加量、玉米粉碎粒度及模孔直径对颗粒饲料加工参数的影响

由表7 可知, 影响正交试验综合加权平均颗粒机分值的模孔直径、玉米粉碎粒度、水分含量的极差分别为18.76、1.64 和3.47,因此,影响正交试验综合加权平均分值的主次因素顺序为模孔直径>水分含量>玉米粉碎粒度,最优组合为A1B2C2,即颗粒饲颗粒机料生产工艺最优参数为模孔直径4 mm(压缩比为6)、玉米粉碎粒度为4 mm、水分含量为13%。

表7 正交试验综合加权平均分值的极差分析

3 讨论

3.1 不同搅拌时间对混合均匀度的影响

3.2 不同装载系数颗粒机对混合均匀度的影响

大多数饲料搅拌机的装载率为70%~85%。 有研究表明, 卧式螺带式混合机的装载率为60%~85%,立式混合机的装载率为80%~85%,双轴桨叶式混合机装载率为80%~90%,饲料原颗粒机料的混合均匀度最佳[13]。在该试验中,不同装载系数对混合均匀度有显著影响, 当装载系数为80%时变异系数最小,可能是因为测定的小型饲料搅拌机(JB-300)的最大装载量为300 kg,当装料量过少时颗粒机影响搅拌机工作效率,不利于物料在机箱流动,导致搅拌不均匀。

3.3 水分含量对颗粒饲料成型率的影响

水分含量在颗粒料的加工中起着至关重要的作用, 水分含量过高或者过低都会降低颗粒饲料的加工质量。水分含量过颗粒机低,会增加制备颗粒机的能耗,缩短制粒机的使用寿命,增加颗粒料的生产成本,同时也会增加颗粒料的硬度,使动物消化吸收颗粒料的能力下降,降低采食量和消化率[12];水分含量过高, 会导致颗粒料加工过程中出现颗粒机堵塞筛孔的现象,降低颗粒料的成型率,在运输过程当中容易损坏并且极易霉变, 影响颗粒料的营养价值,不利于保存,因此,如何选择最佳的制备颗粒料的水分含量是高品质颗粒料生产的关键。 该试验结果表明, 水分含颗粒机量为10%和13%时的成型率显著高于水分含量为16%和19%。有研究表明,饲料原料含水量低于14%时,颗粒料质量较好[13],这与该试验结果一致,因此,在使用小型平模颗粒机生产精补料颗粒饲料的过程中,颗粒机 建议混合后的饲料原料含水量为10%~13%。

3.4 玉米粉碎粒度对颗粒饲料成型率的影响

粉碎粒度是加工颗粒料的关键工序之一,粉碎粒度在颗粒料加工质量中的影响权重占到15%~20%[14-15]。适宜的颗粒机粉碎粒度可以减少制粒过程中对模孔的损耗, 使饲料原料充分混合均匀, 粒度越细、黏结力越大,颗粒料的制粒效果越好,成型率越高,产量也越高。 李树胜等[16]研究表明,当玉米粉碎粒度为2 mm 时,更有利颗粒机于提高颗粒料的成型率, 这与本试验结果中玉米粉碎粒度为2 mm 时,颗粒料成型率最高吻合; 但粒度过细也会导致颗粒料易碎,进而影响颗粒料产量[17]。该试验结果显示,随着玉米粉碎粒度的增大,颗粒料成型颗粒机率呈现下降趋势, 这可能是因为玉米粉碎粒度的增大导致了玉米的表面积减少, 不利于制粒过程当中水分调节作用的发挥。

3.5 模孔直径、玉米粉碎粒度、水分含量的交互作用对颗粒饲料成型率和硬度的影响

颗粒饲料生颗粒机产是多因素相互作用的过程,粉碎粒度、 水分含量和模孔直径是影响颗粒饲料质量的重要因素。张杰等[18]研究报道,影响颗粒料加工质量的主次因素为原料水分含量>精粗料配比>喂料速度。 张海龙等[3]研究环模颗粒机颗粒机制作复合秸秆颗粒饲料(玉米秸秆和苜蓿干草)的生产工艺并进行了优化。研究结果发现,影响复合秸秆颗粒饲料质量的主次因素为模孔直径>原料粉碎粒度>水分含量。在该试验中,分别以成型率和硬度为评价指标,分颗粒机析不同因素组合的影响,综合加权评分值按照成型率70%,硬度30%的比例设定,原因是该试验测定的颗粒饲料硬度较低, 不存在硬度过高而影响适口性的问题。 通过极差分析得出影响300 型平模颗粒机制粒质量因颗粒机素的主次顺序为模孔直径>水分含量>玉米粉碎粒度, 生产工艺最佳参数为模孔直径4 mm(压缩比为6)、玉米粉碎粒度为4 mm、水分含量为13%。

4 结论

利用JB-300 型精饲料搅拌机和300 型平模颗颗粒机粒机组合制备颗粒饲料效果较好, 影响颗粒饲料质量的主次因素为模孔直径>水分含量>玉米粉碎粒度。 JB-300 型精饲料搅拌机混合饲料最佳参数:装载系数为80%、搅拌时间为10 min;300 型平模颗颗粒机粒机制作精补料颗粒饲料最佳参数: 模孔直径为4 mm(压缩比为6)、玉米粉碎粒度为4 mm、水分含量为13%。

作者:张兴夫,王丽思,青格勒,钱英红,张 静,乔亚杰,乔文军,杜瑞平

扫描二维码推送至手机访问。

版权声明:本文由木屑颗粒机_燃烧生物颗粒机那里有_生物质燃料颗粒机器设备发布,如需转载请注明出处。