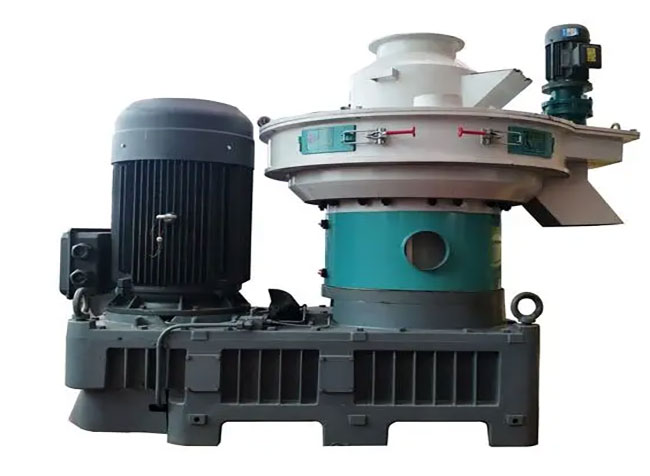

在水产饲料行业中,膨化机应用得比较多了,因其原因是膨化机生产的料具有多样性而且其熟化度相对制粒机而言要高对环境的污染要小得多,许多厂家一般就只生产浮水料。现就用膨化机生产沉水料是应注意的事项做如下几点颗粒机分析:

1.配方:

在设计配方是应注意淀粉的含量要低但不能没有,一般而言要大于10%而小于20%,一般在15%左右较好。因淀粉少了对颗粒料的耐水性有影响,还有就是成品的粉尘增多而影响颗粒的外观;还有就是在颗粒机设计沉料配方是脂肪含量相对浮料而言要高一点,一般在5-8%.再就是植物性原料比动物性原料更容易膨化。

2.模板:

沉性料模板比浮性料的开孔率要高40%以上,其原因是生产沉料时膨化机内的压力与大气压的压差要颗粒机小,这样膨化的概率就小了,再就是长径比要比浮料大,一般在1:左右。

3.螺杆的配置:

在生产沉料时要注意膨化机螺杆的配置,它不同于浮料的配置,它要求物料在腔内停留时间要短(同一台设备,与浮料比较而言,浮料颗粒机在30-35秒,沉料在20-30秒).且剪切力要小,出料温度相对要低,故在做沉料时出料端螺杆不可用断槽螺杆且尽可能将膨化腔上的卸压口打开;还有就是将揉合片后(出料口方向)的螺杆换成陡面向出料端,使物料颗粒机快速出模。

4.水分的控制:

在生产沉料时,调质内添加的水适当的要比浮料多(浮料出调质器一般在25%左右,沉料一般在28%左右),还有就是在膨化腔内可适当添加2-3%的自来水,这样就更利于生产沉料。

5.调颗粒机质温度的控制:

一般来讲,生产浮料与生产沉料调质器的温度无多大的区别,均在90℃以上,这样才能有利于物料的淀粉熟化(沉料的熟化一般在70-85%,浮料在80-95%),但有部分沉料的配方因设计的原因调质颗粒机器温度不能加到90℃而只能在60-80℃左右.这样的情况就可以将调质器的水添加量降低而将膨化腔的水添加量增加,可能调质温度就可以加上去。

6.主机转速:

沉性料主轴的转速一般在250-400r/min(对颗粒机于可以调速的设备,如双螺杆;单螺杆膨化机一般不具有调速装备,其转速一般在350 r/min左右)。设备的转速越高其剪切力也就越高,饲料所吸收的机械能也就高。

7.烘干机的控制:

有许多操作手认为烘干机的温颗粒机度越高就越能将物料烘干.但在生产沉料时一定要注意的是物料的二次熟化,即如果物料在出膨化机时的温度(如80℃)比烘箱的温度(120℃)低时颗粒的淀粉将进行再一次的熟化,这样颗粒料就有在膨化机出口是沉的而颗粒机经过烘干后就浮了;还有就是烘箱的温度过高后颗粒的水份不均(颗粒表面与核心),故在烘沉料时烘干机控制原则是低温慢烘,烘干温度控制在100℃左右,最好在90℃以内,且带速尽可能慢(40-60分钟)。

膨化机颗粒机浮性料出模膨胀度范围:1.5-2.1倍。沉性料基本不膨胀,膨胀度1.0-1.3。也就是成品尺寸要比模孔大一个膨胀度范围。

好了今天的分享,到这里就告一个段落,想要了解更多,可在评论区留言咨询哦~

扫描二维码推送至手机访问。

版权声明:本文由木屑颗粒机_燃烧生物颗粒机那里有_生物质燃料颗粒机器设备发布,如需转载请注明出处。