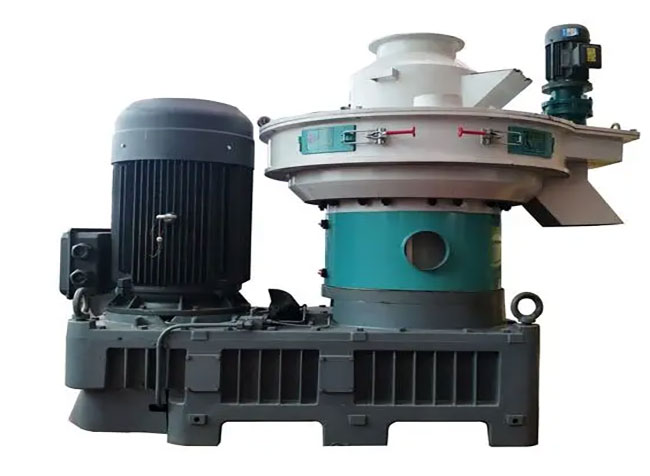

生物质颗粒燃料成型原理

植物细胞中除了含有纤维素和半纤维素外,还含有木质素(木素)。是由苯基丙烷单元构 成的三维空间聚合物。在阔叶木、针叶木中木素含量为27%~32%(干基),禾草类中木素含量约为14%颗粒机~25%。

虽然在各种植物中都含有木素,但木素结构非常复杂,各种植物的木素结构均不同,即使在同一植物中,木素的结构会因存在的部位不同而大不相同。

木素属非晶体, 没有熔点但有软化点。木素在适当温度(130颗粒机°~200℃)下会软化,此时加以一定的压力使其余纤维素紧密粘接并与相邻颗粒互相胶接,冷却后即可固化成型。

因此,采用加热挤压法成型农作物秸秆燃料可以不用任何添加剂和粘接剂,大大降低了成本,也符合环保要求颗粒机。

而且利用木素加热软化的特点,适当提高热压成型时的温度有利于减小挤压动力,生物质颗粒燃料就是利用这一原理挤压成型的。

生物质颗粒燃料成型时的常见问题

生物质颗粒机在压制木屑颗粒的时候,有时会出现不成型的情颗粒机况,压出的颗粒很松散,颗粒成型率低,甚至压不成颗粒的状况.如果是新设备那就要考虑是不是买回来以后没有经过湿料或油料磨合,这是很多人都容易忽略的问题,如果忽视了这一环节,很可能造成一开机就闷机堵孔,当然颗粒机也不会出料了,所以对于买回来的生物质颗粒机必须的进行取一些将要压制颗粒的木屑,混入10%左右的工业用油,如普通的机油就可以。把物料中的小块揉碎,充分混合后,放入生物质颗粒机,开机压制颗粒,然后把压好的颗粒机颗粒重新放入生物质颗粒机中,反复5-6次,再放入正常木屑,即可正常制粒。

生物质颗粒燃料成型时的常见问题如何解决

如果不是新设备那就要从以下几点排产问题:1、木屑原料。2、模具的压缩比。3.压辊与环模之间颗粒机的间隙等。下面我通过几种常见的制粒不成形的原因详细讲解一下,希望对广大客户有所帮助。

一、原料:

A.一般来说,松木等质地较为松软的木屑比较容易制粒,如果原料质地过硬或者说原料为面粉状的细粉(木屑的规格最颗粒机佳为1-2mm),那么需要掺入刨花,基本可以成型。

B.水分控制:木屑原料的水份应该控制在13%左右为最佳(目前市场上对成品颗粒水分的要求普遍为8%),因为原料的特性硬度等原因,具体数值应该根据自己的实颗粒机际生产情况得出(建议水分范围为10-20%之间),像松木、杉木、桉木这样的木屑造粒我们的颗粒机要求水分在13%~17% .

C.原料原理问题:木屑,秸秆,纸屑等不同的原料性质不同,纤维构造不同,成型的难颗粒机易程度也就不同.比较难压的物料比如说棕榈.还有一个就是,如果是混合物料的话,各种成分的混合比例也会影响到成型率.

二、模具压缩比跟原料的特性不相匹配:有的企业认为压缩比是模具的摸孔长度与模孔的直径的比例颗粒机,另外一些企业把这叫长径比。还有的企业认为压缩比是喇叭孔的直径平方与摸孔直径的平方的比例。无论哪种方式算出来的压缩比,都会因为物料在生产过程中与模具、压轮挤压摩擦后,其孔径会变大,而其模孔长度会变短,颗粒机其颗粒质量就会下降。所以厂家给用户所提供磨具的压缩比,只是按照普遍使用的物料定制的。所以客户想根据自己的原料找到合适的压缩比,这需要客户在生产实践中用心留意。只有这样才能够更好地掌握颗粒的质量,提高设颗粒机备的工作效率。

三、压轮与磨具间隙的调整:一般压轮与磨具的间隙控制为0.1~0.3mm为最佳,间隙过大的话,压力不够,无法挤压成型。间隙过小,积压的颗粒密度、光滑度可能会更好,但是会增加模具压轮的摩擦,颗粒机减少磨具寿命和影响制粒机产量。扫描二维码推送至手机访问。

版权声明:本文由木屑颗粒机_燃烧生物颗粒机那里有_生物质燃料颗粒机器设备发布,如需转载请注明出处。